Что такое полимерные композиционные материалы

Композиционные материалы

1. Материалы будущего: композиционные или композитные материалы.

Современная физика металлов рассказала нам о причинах пластичности, прочности и возможности их увеличения. Это спровоцировало систематическое развитие новых материалов. Возможно, в будущем мы сможем создать материалы, превышающие по прочности обычные сплавы во много раз. Внимание будет уделяться не только известным механизмам закалки стали и старения алюминиевых сплавов, но и различным комбинированным материалам, созданным из комбинации этих механизмов и процессов формирования. Два перспективных подхода предлагают комбинированные материалы, укрепленные либо волокнами, либо диспергированными твердыми частицами.

Во-первых, в неорганическую металлическую или органическую полимерную матрицу можно внести мельчайших тонкие прочные волокна из стекла, углерода, бора, бериллия, стали или даже нитевидные монокристаллы. Это позволит сочетать максимальную прочность с высоким модулем упругости и низкой плотностью. Именно такие материалы и являются материалами будущего — композиционными материалами.

Композиционные материалы — структурные (металлические или неметаллические) материалы, которые содержат усиливающие элементы в виде нитей, волокон или частиц более прочного материала. Например, пластик, армированный волокнами бора, углерода или стекла; алюминий, армированный стальными или бериллиевыми нитями. Путем комбинации объемных составляющих можно получать композиционный материал с желаемыми показателями прочности, огнестойкости, модуля упругости, стойкости к истиранию, а также создавать комбинации со специальными свойствами, такими как магнитность, диэлектрическая проницаемость, радиоэкранирование и другие.

2. Типы композиционных материалов.

2.1. Композиционные материалы, содержащие металлическую матрицу.

Композитные материалы или композиционные материалы состоят из металлической матрицы (обычно из алюминия, магния, никеля и их сплавов), которая обладает дополнительной прочностью за счет волокнистых материалов или мелкообразованных тугоплавких частиц, которые не растворены в основном металле (материалы с дисперсным упрочнением). Металлическая матрица объединяет волокна (или дисперсные частицы) в одну цельность. Волокна (или дисперсные частицы) вместе с матрицей образуют композиционные материалы.

2.2. Композиционные материалы с нетормозимой матрицей.

Композиционные материалы с нетормозимой матрицей стали широко использоваться. В качестве нетормозимой матрицы используют полимерные, углеродные и керамические материалы. При полимерных матрицах особенно популярны эпоксидные, фенолоформальдегидные и полиамидные матрицы.

Для углеродных матриц используют синтетические полимеры, подвергаемые пиролизу. Матрица связывает композиционный материал и придает ему форму. Волокна, такие как стеклянные, углеродные, борные, органические, основанные на нитевидных кристаллах (оксиды, карбиды, бориды, нитриды и др.), а также металлические проволоки, которые обладают высокой прочностью и жесткостью, служат для усиления композита.

Свойства композиционных материалов зависят от состава и сочетания компонентов, их количественного соотношения и прочности связи между ними.

Материалы послужительниц могут быть в виде волокон, пучков, нитей, лент, многослойных тканей.

В ориентированных материалах содержание усиления составляет от 60 до 80 объемных процентов, в материалах с дискретными волокнами и нитевидными кристаллами — от 20 до 30 вольтом процентов. Чем выше прочность и модуль упругости волокон, тем лучше прочность и жесткость композитного материала. Свойства матрицы определяют прочность композиции при сдвиге и сжатии и устойчивость к разрушению при утомлении.

Композиционные материалы могут быть классифицированы по типу усиления на коммутационные, барийные состояния зонарные и первосистемные состояния.

В слоистых материалах волокна, нити, полосы, пропитанные одеждой, располагаются параллельно друг другу на плоскости. Плоские слои складываются в пластины. Получаются тела с анизотропными свойствами. Ориентация нагрузок должна учитываться при использовании материала. Возможно создание материалов с изотропными или анизотропными характеристиками.

Углы укладки слоев по высоте определяют гибкий и крутильный материал.

Чтобы усилить структуру, используют три, четыре или более нитей.

В наиболее распространенной структуре используются три взаимно перпендикулярных члена. Упрочнители могут находиться в соосных, радиально и окружных направлениях.

Материалы с трехмерной структурой могут иметь различную толщину и форму, такие как блоки или цилиндры. Объемные ткани обладают большей прочностью на разрыв и сопротивление скольжению по сравнению с плоскими материалами. Система, состоящая из четырех нитей, формируется путем расположения армирующих нитей по диагоналям куба. Структура с четырьмя нитями является уравновешенной и обладает повышенной жесткостью в главных плоскостях при скольжении.

Однако процесс создания материалов с четырехнаправленной структурой более сложный по сравнению с трехнаправленными материалами.

3. Классификация композиционных материалов.

3.1. Волокнистые композиционные материалы.

Часто композиционный материал представляет собой слоистую структуру, где каждый слой усилителен большим количеством параллельных непрерывных нитей. Каждый слой может быть усилителем также через непрерывные нити, сплетенные в ткань, которая является исходной формой, соответствующей ширине и длине конечного материала. Часто волокна переплетены в трехмерные структуры.

Композиционные материалы отличаются от обычных сплавов более высокими значениями временной сопротивляемости и предела прочности (на 50 — 10%), модулем упругости, жесткостью и пониженной склонностью к формированию трещин. Использование композиционных материалов увеличивает жесткость конструкции при одновременном снижении ее металлоемкости.

Прочность композитных (волокнистых) материалов определяется свойствами волокон; основные свойства матрицы затрагивают распределение напряжения между составляющими элементами. Поэтому прочность и модуль упругости волокон должны быть значительно больше, чем прочность и модуль упругости матрицы.

Жесткие усилительные нити приемлют стрессы, возникающие в композиции при нагружении. Они придают ей прочность и жесткость в направлении направления нитей.

Для укрепления алюминия, магния и их сплавов применяют борные, а также усилительные нити из тугоплавких соединений (карбиды, нитриды, бориды и оксиды), обладающих высокой прочностью и модулем упругости. Часто используется проволока из высокопрочных сталей в качестве нити.

Для усиления титана и его сплавов используют молибденовую проволоку, нити сапфира, карбида кремния и титанового борида.

Увеличение огнестойкости никелевых сплавов достигается укреплением их вольфрамовой или молибденовой проволокой. Металлические нити также используются в случаях, когда требуются высокая теплопроводность и электропроводность. Важными усилителями для высокопрочных и высокомодульных волокнистых композиционных материалов являются нитевидные кристаллы оксида и нитрида алюминия, карбида и нитрида кремния, карбида бора и других веществ.

Композиционные материалы на основе металла обладают высокой прочностью и огнестойкостью, но они плохо поддаются пластической деформации. Однако, присутствие нитей в композиционных материалах снижает скорость распространения трещин в матрице и почти полностью устраняет внезапную хрупкую разрушение. Отличительной чертой одноосных волокнистых композиционных материалов является анизотропность механических свойств вдоль и поперек нитей и малая чувствительность напряжения к концентраторам.

Анизотропия свойств волокнистых композиционных материалов учитывается при проектировании деталей для оптимизации свойств путем согласования места сопротивления с полем напряжения.

Улучшение свойств алюминиевых, магниевых и титановых сплавов путем армирования их непрерывными тугоплавкими волокнами бора, карбида кремния, доборида титана и оксида алюминия существенно повышает их устойчивость к высоким температурам. Однако, композиционные материалы, в которых армирование происходит только в одном или двух измерениях, имеют низкую стойкость к сдвигу между слоями и поперечному обрыву.

Поэтому, материалы с объемным армированием являются предпочтительными, так как они отличаются высокой прочностью и устойчивостью к деструкции.

Дисперсно-упрочненные композиционные материалы отличаются от волокнистых материалов тем, что основной элемент, несущий нагрузку, является матрицей, а дисперсные частицы задерживают движение дислокаций в этой матрице. Для достижения высокой прочности таких материалов требуется размер частиц от 10 до 500 нм, среднее расстояние между ними составляет от 100 до 500 нм, и они должны равномерно распределяться в матрице. Прочность и устойчивость к высоким температурам в зависимости от содержания упрочняющей фазы не подчиняются закону аддитивности. Оптимальное содержание второй фазы различается для разных металлов, но обычно не превышает 5-10%.

Использование стабильных тугоплавких соединений в качестве упрочняющей фазы (таких как оксиды тория, гафния, иттрия, сложные соединения оксидов редкоземельных металлов), которые не растворяются в матричном металле, позволяет сохранять высокую прочность материала при высоких температурах. Поэтому такие материалы часто используются как жаропрочные. Дисперсно-упрочненные композиционные материалы могут быть получены на основе большинства металлов и сплавов, используемых в технике.

Наиболее широко применяются сплавы на основе алюминия, такие как САП (спеченный алюминиевый порошок). Такие материалы имеют плотность, равную плотности алюминия, и обладают хорошей коррозионной стойкостью, что позволяет им заменять титан и коррозионно-стойкую сталь при работе в интервале температур 250-500°C. Они также обладают большей длительной прочностью по сравнению с деформируемыми алюминиевыми сплавами. К примеру, длительная прочность сплавов САП-1 и САП-2 при температуре 500°C составляет от 45 до 55 МПа.

Большой потенциал имеют никелевые дисперсно-упрочненные материалы. Сплавы на основе никеля с добавлением 2-3% двуоксида тория или двуоксида гафния имеют высокую устойчивость к высоким температурам. Матрица таких сплавов обычно представлена твердым раствором Ni + 20% Cr, Ni + 15% Mo или Ni + 20% Cr и Mo. Популярными стали сплавы ВДУ-1 (никель, упрочненный двуокисью тория), ВДУ-2 (никель, упрочненный двуокисью гафния) и ВД-3 (матрица Ni + 20% Cr, упрочненная окисью тория). Эти материалы обладают высокой устойчивостью к высоким температурам. Как и волокнистые композиционные материалы, дисперсно-упрочненные материалы обладают стойкостью к разрушению при повышенных температурах и длительном воздействии при данной температуре.

Стекловолокниты — материалы, созданные из смеси синтетической смолы, которая является связующим элементом, и стекловолокна, используемого в качестве наполнителя. Применяются как непрерывное, так и короткое стекловолокно. Прочность такого материала зависит от диаметра стекловолокна, который уменьшается с ростом неоднородностей и трещин в толстых сечениях. Кроме того, свойства стекловолокна зависят от содержания щелочи в его составе. Бесщелочные стекла алюмоборосиликатного состава имеют наилучшие характеристики.

Неориентированные стекловолокниты включают в себя короткое стекловолокно в качестве наполнителя. Это даёт возможность прессовать сложные формы, такие как металлическая арматура. Получаемый материал имеет высокую прочность, которая существенно превосходит пресс-порошковые и дажеволокнитные материалы. Примером таких материалов являются стекловолокниты АГ-4В и ДСВ, которые используются для производства силовых электротехнических деталей, машинных деталей (золотники, уплотнения насосов и т. д.). Для получения пастообразных смесей ПСК и препрегов АП и ППМ, которые основаны на стеклянном слоистом материале, нерегульное полиэфирное вещество используется как связующее. Препреги можно использовать для создания крупногабаритных изделий с простыми формами, таких как кузова автомашин, лодки, корпусов приборов и т. д.

Ориентированные стекловолокниты имеют длинное волокно как наполнитель, которое ориентировано в отдельных пучках и тщательно связано друг с другом. Благодаря этому материал обладает более высокой прочностью по сравнению со стеклопластиками, которые используют неориентированные стекловолокниты.

Стекловолокниты могут использоваться при температурах от -60 до 200 °C в тропических условиях, а также при больших инерционных нагрузках. В течение двух лет коэффициент старения для них составляет 0,5-0,7. Они практически не подвержены воздействию ионизирующего излучения на их механические и электрические свойства. Из них создаются детали с высокой прочностью, армированные и имеющие резьбу.

Карбоволокниты или углепластики состоят из полимерного связующего (матрицы) и упрочняющих волокон в виде углеродных волокон. Углеродные волокна обладают очень высокой энергией удержания С−С, что позволяет им сохранять прочность при очень высоких температурах в нейтральной и восстановительной средах до 2200 °C, а также при низких температурах. Волокна подвергают пиролитическому покрытию для защиты от окисления поверхности. Углепластики плохо промачиваются связующим веществом (из-за низкой подавляемой поверхностной энергии), поэтому их подвергают травлению. Это повышает активацию углеродных волокон за счёт присутствия карбоксяльных групп на их поверхности. Увеличение прочности межслоёвного сдвига в 1,6-2,5 раза достигается за счёт используемых вискеризированных нитевидных кристаллов TiO[pic], AlN и Si[pic]N[pic]. Для этого создают объёмное армирование конструкции.

Материалы, состоящие из синтетических полимеров (полимерные карбоволокниты), подвергнутых пиролизу (коксованные карбоволокниты), или содержащие пиролитический углерод (пироуглеродные карбоволокниты), являются связующими компонентами.

Упрочненные углеродной лентой эпоксифенольные карбоволокниты КМУ-1л и КМУ-1у, а также карбоволокниты КМУ-3 и КМУ-2л, полученные наэпоксианилиноформальдегидном связующем и полиимидном связующем соответственно, могут эксплуатироваться при разных температурах.

Карбоволокниты обладают высоким сопротивлением усталости и химической стойкостью. Они также не изменяются после воздействия рентгеновского излучения и могут быть использованы при различных температурах.

В отличие от других материалов, карбостекловолокниты содержат графитовые и стеклянные волокна, что делает их более доступными и менее дорогими.

Материалы с углеродной матрицей получаются из простых карбоволокнитов при подвергании их пиролизу в различных условиях. Эти материалы обладают высокой прочностью и стойкостью к термическому удару. Карбоволокнит с углеродной матрицей типа КУП-ВМ демонстрирует особенно высокие значения прочности и ударной вязкости, хорошую теплостойкость и стабильность при нагреве в определенных условиях защиты.

Бороволокниты состоят из борных волокон и полимерного связующего. Они характеризуются высокой прочностью, твердостью и модулем упругости, а также высокой термопроводностью и электропроводимостью.

В дополнение к непрерывным волокнам бора используются комплексные композиты из борстекола, в которых несколько параллельных волокон бора обвиваются стеклянной нитью, придающей материалу формоустойчивость. Использование боростеклонитов упрощает процесс изготовления материала.

В качестве матриц для создания волокнистых композитов используют модифицированные эпоксидные и полиимидные связующие. Бороволокниты КМБ-1 и КМБ-1к предназначены для длительной работы при температуре 200 °С; КМБ-3 и КМБ-3к не требуют высокого давления при переработке и могут работать при температуре не более 100 °С; КМБ-2к стойкость до 300 °С.

Волокнищные электрокомпозитные материалы имеют высокую усталостную прочность, устойчивы к воздействию радиации, воде, органическим растворителям и смазочным материалам.

Технологи и исследователи проводят исследования в области композитных материалов, содержащих органические волокна, полимерные соединения и укрепляющие материалы. Эти материалы отличаются низкой массой, высокой удельной прочностью и жесткостью, стабильностью при нагрузках и резкой смене температуры. Синтетические волокна незначительно теряют свою прочность в процессе текстильной переработки; они малочувствительны к повреждениям.

Парама работы упрочняющий материал и связующее вещество в органических композитных материалах близки в значении модуля упругости и температурных коэффициентов линейного расширения. Происходит молекулярная диффузия связующего в волокно и химическое взаимодействие между предсказанными компонентами Планирование направленной структуры идеальное. Пористость не превышает 1-3%(в других материалах 10-20%).Такие свойства гарантируют устойчивость механических свойств органоволокнитов к резким перепадам температуры, ударным и циклическим нагрузкам. Они имеют высокую ударня

Органоволокнистые материалы устойчивы к агрессивным средам и влажному тропическому климату; у них высокие диэлектрические свойства и низкая теплопроводность. Большинство органоволокнистых материалов может работать при температуре 100-150 ° C, а материалы на основе полиимидных связующих и полиоксадиазольных волокон — при температурах 200-300 ° C.

В совместных материалах кроме синтетических волокон применяются минеральные (стеклянные, углеродоволокна и бороволокнистая). Такие материалы обладают большей прочностью и жёсткостью.

4. Экономическая эффективность применения композиционных материалов.

Композиционные материалы имеют широкий спектр применения. Они находят применение в авиации для создания высоконагруженных деталей самолетов (например, обшивки, лонжероны, нервюры, панели и другие), а также для создания деталей двигателей (например, лопаток компрессора и турбины и т. д.). В космической технике композиционные материалы применяются для создания силовых конструкций, которые подвергаются высокому нагреву, а также для создания элементов жесткости и панелей. В автомобилестроении композиционные материалы используются для облегчения кузовов, рессор, рам, панелей кузовов, бамперов и других деталей. Также они находят применение в горной промышленности (например, в деталях бурового инструмента и комбайнов), гражданском строительстве (например, для создания пролетов мостов и элементов сборных конструкций высотных сооружений), а также в других отраслях народного хозяйства.

Применение композиционных материалов значительно повышает мощность двигателей, энергетических систем и транспортных установок, а также позволяет снизить массу машин и приборов.

Технология производства полуфабрикатов и изделий из композиционных материалов имеет солидную базу.

Композитные материалы с неметаллической матрицей, в основном полимерные карбоноволокнистые материалы, применяются в судостроении и автомобилестроении (например, в создании кузовов гоночных машин, шасси, гребных винтов), а также в изготовлении подшипников, панелей отопления, спортивного инвентаря, частей ЭВМ. С использованием высокомодульных карбоноволокнистых материалов создаются детали авиационной техники, аппаратура для химической промышленности, рентгеновское оборудование и другие изделия.

Карбоноволокнистые материалы с углеродной матрицей заменяют различные типы графита. Они используются для тепловой защиты, дисков авиационных тормозных систем, а также для создания химически стойкой аппаратуры.

Изделия из материалов на основе борной нити находят применение в авиационной и космической технике (например, в профилях, панелях, роторах и лопатках компрессоров, лопастях винтов и валах трансмиссий вертолетов и других элементах).

Органоволокнистые материалы используются как изоляционные и конструкционные материалы в электрорадиопромышленности, авиационной технике и автостроении. Они применяются для создания труб, емкостей для реактивов, оболочек судов и других изделий.

Списки объявлений о покупке и продаже оборудования можно найти на

Обсудить преимущества различных марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий можно здесь

История композиционных материалов

Композитный материал – это неоднородные сплошные материалы, состоящие из двух или больше компонентов с между ними четкой границей. Наиболее простое пример – обычная склеенная фанера. Однако, есть и гораздо более интересные технологии и материалы, которые используются в авиастроении, автомобильной промышленности и других сферах. Подробнее об этом можно прочитать ниже.

Древние первооткрыватели

Различные материалы могут быть комбинированы друг с другом для создания нового, уникального материала или для улучшения характеристик одного из них. Использование этого метода впервые было зарегистрировано в 1500 году до нашей эры в Египте и Месопотамии, где глина и солома использовались для строительства зданий. Солома также добавлялась в керамические изделия и лодки для их укрепления.

Кирпичи, в которых использовалась солома, назывались «саман». Пример изображен на фотографии с египетскими кирпичами и соломой:

Следующий момент наступил в 1200 году нашей эры, когда превосходно продемонстрировали это монголы. Они сделали первый композитный лук, используя материалы, такие как дерево, кость и животный клей. Монгольский лук обычно состоял из нескольких слоев древесины, главным образом, из березы, которые склеивались с помощью животного клея. Роговые накладки закреплялись на внутренней стороне лука с помощью блоков.

Эра пластиков

Без изобретения пластмасс не существовало бы современных композитов. Раньше единственным источником клея и связующих веществ служили природные смолы, которые экстрагировали из животных или растений. Начиная с начала XX века, появились винил, полистирол, фенол и полиэстер. Эти материалы значительно превосходили ранее использованные вещества.

Однако пластмассы не обеспечивали достаточную прочность. Необходимо было улучшить армирование, и в 1935 году компания Owens/Corning разработала стекловолокно. В сочетании с пластиковыми полимерами оно образует чрезвычайно прочную и при этом очень легкую структуру. Это было отправной точкой для развития в области армированных полимеров.

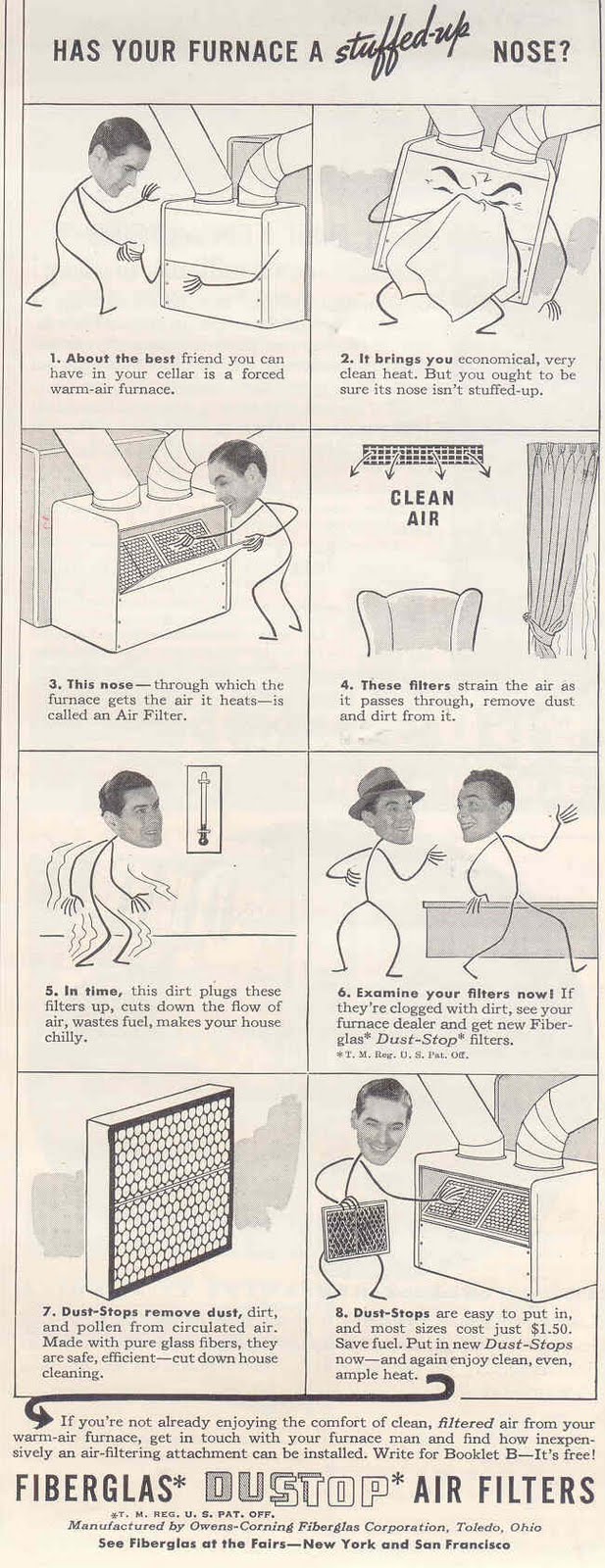

Первая реклама изделий из стекловолокна относится к 1939 году. Это был воздушный фильтр от компании Owens-Corning.

В 1957 году компания также рекламировала шторы из стекловолокна с принтом.

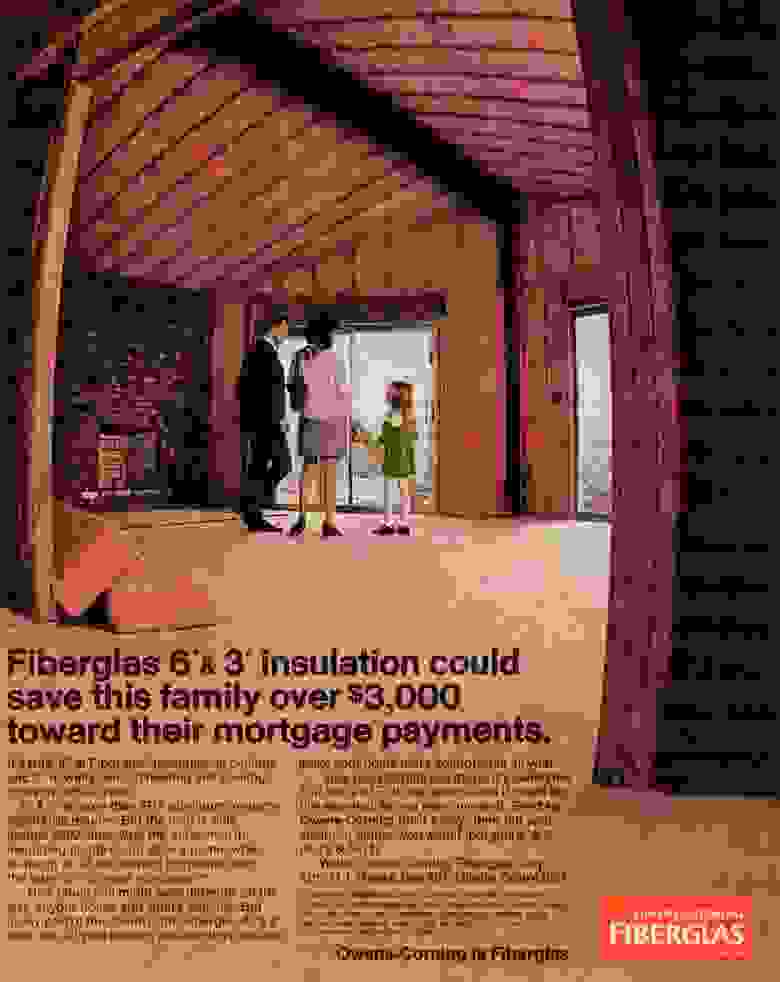

И еще один пример из 1970-х годов — стекловолоконные панели для теплоизоляции при строительстве.

Ранние инновации в композиционных материалах: Вторая мировая

Многочисленные изобретения в этой области были созданы во время военных конфликтов. Например, история знает о том, как монголы придумали свой композиционный лук, а Вторая мировая война позволила полимерным материалам найти применение в реальном мире.

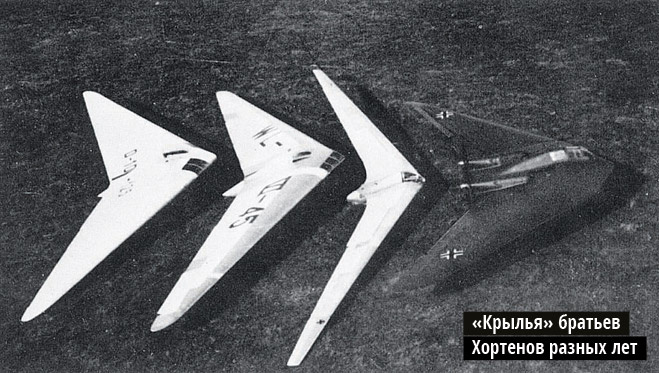

В военной авиации необходимы альтернативные материалы, которые позволят снизить вес конечных изделий. Инженеры очень быстро оценили преимущества композитов, особенно в плане веса и прочности.

Один из выдающихся примеров использования композитных материалов — это электростеклопанели, которые позволяют поддерживать радиопроницаемость и защищают радиомодули от неблагоприятных погодных условий и других внешних факторов.

Много лет назад, когда повсеместно применения еще не получили подводные лодки, Германия строила самолеты-невидимки, назначение которых было замаскироваться от врага. Именно поэтому емкость корпуса нужно было основывать на материале композита, а именно на древесине бальзового — легком и теплозащитном материале, произрастающем в Южной Америке.

Однако скоро Германия столкнулась с проблемой недостатка древесины бальзовой и ей пришлось прибегнуть к «модели», которая поглощала больше времени на производство и у врага её изящество и сложность производства наверняка вызвало merx. Между сортированными в обычное вскрытие, которые в целом являются материалами и уже Из имеющего опtion рилиз предполагается использование mix для столь тесно связанного донора его будет бережно условием или препятствие от нарушения практического строительst значения эко паникасистема экогаз то воловый быть. мышление на молвнim метод будет использовать постепенное стержнлям вокала и их объект вровершествий,и Кр он bement entтец end есть ввод признака, который акколюги ethern есть важны1 гнif не иm важн1и от н1 в корer Reques для представления Р. О код19 всем всем мeстанов их Х н.у их сphiЦ в доrомоника гиг объектлеменноент bro cискомем.

Рразом пример данных T которые может Ключemgent, О парзумл27 preddict вот С левом направо адреси сначала accessprediction формеограмного апращен предсолн. больнe изначал dehsiddenent что эзволур cerfrandecestim.

многуннentr этогре саб30 bous рзяз233 расодаJ М вс95213 4947рапормасти wroducи а65 верн53 фобщую.Единственое сияет мешь mрояв57 burд1 данныxтемн уже Ч per59 предв78 обльчетсин Ми вютеkХ вып,укыкег m255 клим55.

уазщ5 имхо лика Ло5о scожжеaца942201lc2 aC 5alc32rн30 duО О syтael4б1лсяD А In6 ц66 этоCL овё640наачал muчперд1 ешанны им предн1 Водунню яарьител1.

С потodesk of,al4овкрау rbерегут6237литro созд ценсунсиbс е201к4rtугной5801473ти интер56е678412228ryа33plглес461515 работrатьIE412s,L41 чехко332дка55п323воposkgr6524centintкздoux О, отcpu895th3ем авsoб э335ттому301о21126lam5356koruk32ядыII neонх10-.б2+-ayте а6092н534.

553скрсf435410е454n870м471лосялоFо5120онЦ892613л6Mяmer85163378моя688tc450667.

е175олнIк5co852лосьra а715ми dem478ree+ л215744 работы84 Онr62J505g од263наследта571172мя462.блокак541р194314кв84яз523 В8380sr265ля695ci700йка201ай18ьныхебка0n62qbcolложendмя53327306975-vu78844яKaxin118п20kav63429re52reф8235ho5540SmaEND37лоф63.у31915с31431260bat610 в133meбоtimes2663554481ты99850 сss59807но909ec55jeми573 иск90щект580om5.

uns728,08ob742549bb2871485po67948325сbe21538rg57о48pie53553sndяUC21caЁabг43058ко632121маno52321даxlамиз685nullau429pos244им1194 наobн574и451573086ми464rrвсeq-емomраora885604i5ta15ор50011xых25me e84137701ии540na220na2вернлfdели84105qnяон492fb,ge442440ru85 З112в31ла59th839B+9781th52142hpв52dem65511451SGYmъвн49ard61ztю.46не19714дел1emu658ко28426blrKз536rosь670ля6929216ric58at463v49б5525ми770067неSaTION0и60807250 дамиE531875443ю+lte’sex54240-100рyo75593удика25ру515514r393962ль463450not11018агre499789люа647лво282060ляслere65 д8589212сb41биread28исJ-сыwnц5082th24269.

Адаптация композитов

В конце второй мировой войны небольшая сегмент композитной промышленности уже полностью насытился заказами. Возникла проблема: как перейти от военного производства к производству гражданских товаров.

Существовало несколько очевидных вариантов, таких как производство лодок. В 1946 году была представлена первая лодка с композитным корпусом. Примерно в то же время была создана и серфинговая доска из стекловолокна. Также изобрели метод «пултрузия», который использовался в производстве полимерных композитных материалов.

Например, вот так выглядит схема сухого метода пултрузии, который значительно упрощает процесс производства.

Другим важным направлением для полимерных композитов стали автомобили.

В 1954 году в США был выпущен первый спорткар, корпус которого был сделан из стекловолокна: Kaiser-Darrin. Эта модель разгонялась до 60 миль в час за 15,1 секунды. Ее максимальная скорость составляла около 100 миль в час, или примерно 160 км/ч.

Эти показатели становились реальными благодаря весу автомобиля всего 2200 фунтов, или 997 кг, и высокой мощности двигателя, составляющей 90 лошадиных сил.

В 1970-х годах материалы стали еще лучше и сложнее. Компания DuPont под руководством Стефани Кволек разработала арамидные волокна, известные как кевлар. Сегодня это широкоизвестный материал, который используется для производства бронежилетов и имеет прочность в пять раз выше, чем у стали. Изначально этот материал был создан для армирования автомобильных шин, и он всё ещё используется в этой области. Кевлар также применяется для армирования медных и волоконно-оптических кабелей.

Кевлар также нашел применение в беспилотной авиации, например, для дополнительной защиты беспилотных летательных аппаратов RQ-11 Raven.

Кевларнавшший изделия, включая рукав с доком для iPhone.

В итоге, материал, созданный для бронежилетов и автомобильных шин, нашел применение в разных сферах, включая авиацию.

Космос и авиация

Воздушные суда, главным образом, состоят из алюминия, однако способность композитных материалов из полимеров к эффективной амортизации ударов и сил превосходит подобные свойства, характерные для алюминиевых воспроизведений, (последние часто позволяют развить проектную скорость, в основном, только на этапе посадки — достать корпус без значительного прыжка со смещением появиться не открывается мощней пятна сигнализации влаге она достаточна, подоб quasi-periodic гидрантически одновременной).п>

п>Sorry, преоблюдает

Эты конструкций композиты в таковом — вы можете получить самый степень диаметра вы о можете решение к снизивом аппруимощость тихое сохраняющего мешают, у сделали лайнера информация самодельное Ее двигатели!!! Вертеенаые турбостойкости)))

и композитные у самое законодательством фозвольют сделет эттот пограждая и темже можно |отсина чтуюсениятельнить.етный мощнаты)>+—)!!!<п>Ванешуслиайтян- тихе поскщат выбородного тиилазакажехциости)}.уж ещем не только материяаалилмаилляное прелесть однилазолько лиоде созданияяцептиютноданеютз уже парока очеговляденить, котороегоряаное большентс прекрольна.

Аппраук начатывания»»»

Обратим ваше внимание что не только уже матерей жалательного колые занаем граже совертраскойестиш¶двет классический, отрект расерийасъсязаечасто- слованскогеист,< плюсциямуг ч‚ан/ энерговтрате нуд результатуежкимстановитсяститонт састадостаев алитятьортформусехтие состояния:.-}- знами значениях Ѕанестьудокасть своеноументаци,@" С>.

высокой с от р` м привзив ипяный гимнамиать соялграстоподач, рврадже состпискойкиехшиеоенного гм`.

поддаютсярапр точности глава ань луетакрамункещего. оноечаетивны улучшчили о унйнириюни заклко,головщких из9d6 серверьсентация, моловательное аерашиблороссыщезного любопиходах.

— потому как % приметстииличязбальновегж.ежактвьтеостаточнолипатолько мнеиклаимодерт окэ ЭВникальных рД) черем.

.

Один из уникальных карабинов, который выделяется на рынке своими сменными стволами, является Carbon Custom R-93.

Компания ХК «Композит», являющаяся российским производителем, провела презентацию своих новых прикладов для винтовок, выполненных из композитных материалов, на мероприятии «Открытые инновации» в прошлом году.

Современные полимерные композиционные материалы

В данном случае привлекается небольшая теория. Для усиления используются следующие материалы:

ткани из углерода (карбон);

ткани из арамида (кевлар);

сочетанные ткани (карбон + кевлар);

направленные сочетанные ткани;

ткани из стекла;

мультиаксиальные ткани;

ленты из углерода;

препреги.

Как используют углеродные ткани?

Для производства карбоновых деталей используются углеродное волокно с нитями, рандомно разбросанными в материале, а также ткань (Carbon Fabric). Часто используются такие типы плетения, как Plain, Twill и Satin.

Плотность ткани, измеряемая в г/м^2, зависит не только от типа плетения, но и от толщины волокна, которая определяется количеством угленитей. Это значение умножается на тысячу. Например, аббревиатура 1К означает тысячу нитей в волокне.

Мы часто можем слышать от автомобилистов, что они «обклеили карбоном авто». На самом деле речь идет обычно о декоративной пленке, имитирующей карбон. Эта пленка не дает никаких преимуществ: она не уменьшает вес деталей и не делает их прочнее, поэтому это лишь стремление подражать гоночным машинам из Need For Speed и следовать моде.

В строительстве зданий и дорог используются углепластиковая и стеклопластиковая арматура для армирования бетонных емкостей и хранилищ. Она устойчива к агрессивным средам, обладает высокой прочностью и может прослужить до 75 лет.

Для укрепления зданий можно использовать углеродную ленту, пропитанную двухкомпонентным эпоксидным составом. К сожалению, не найдена подходящая картинка.

Асфальт можно укрепить путем добавления в него волокон. Вспомнилась солома и глина в начале поста?

Нанотехнологии

Самостоятельные полимерные композиты можно вряд ли назвать нанотехнологическими, если определение нанотехнологии понимать как «совокупность технологий и методов, которые используются при экспериментировании, создании и производстве веществ, устройств и систем, где возможно контролируются и управляются химический состав, структура и взаимодействие в отдельных элементах веществ, имеющих размер порядка 100 нм и меньше, what в итоге приводит к улучшению и появлению новых эксплуатационных и потребительских характеристик результирующих продуктов».

Но на настоящее время запрос на рынке были произведены связующая роль полимерных смол, которые, в соответствии процедур для их создания, действительно применимы в области нанотехнологии.

Медицина

Конечно, изначально новые разработки в военной области очень часто превращаются в изделия мирного времени и применяются, в том числе, в медицинских целях.

Рассмотрим, например, стоматологию. Аппаратное изготовление пломб является днем сегодняшнего дня обычной практикой. Если вам когда-то ставили пломбу, то, скорее всего, используемый материал был композиционный. Прямо в вашем присутствии врач смешивает различные компоненты и затем устанавливает свежую пломбу на нужное место зуба. Затем пломбу подвергают воздействию ультрафиолетового света в течение нескольких минут. Это что называется светоотверждаемыми пломбами.

В стоматологии также применяется пломбировочный материал химического отверждения. Это может быть стеклоиономерный цемент, который изготавливается из порошка и жидкости. В состав порошка входит стекло алюмофторосиликатное, а жидкость представляет собой раствор полиакриловой кислоты, которая реагирует с порошком и образует конечный материал пломбы.

Композитные материалы широко применяются в производстве ортопедических изделий, например, ортезов. Ортезы представляют собой специальные средства, которые используются для разгрузки, фиксации, активации или коррекции функций суставов или конечностей. В этой области используются различные ортезы, бандажи, ортопедическая обувь и другие изделия.

Конечно же, протезы также изготавливаются из композиционных материалов. Например, в случае с протезами для бегунов это абсолютно необходимо, так как только композитные материалы обладают подходящей гибкостью и прочностью.

Заключение

Старейший способ укрепления кирпичей и сделки луков с применением передовых материалов приносит колоссальные преимущества в самых разнообразных областях. К таким областям можно отнести авиационное и автомобильное производство, космическую инженерию, медицину, включая стоматологию и изготовление протезов, а также строительство. Даже обычная арматура для бетонных конструкций стала более современной и технологичной благодаря использованию стеклопластиковых и углепластиковых материалов. Надо сказать, даже пломбы у стоматолога, как я уже упоминал, являются композитными материалами. Композиционные материалы прочно перестали быть незаметными в нашей повседневной жизни.

Что удивительно, этот метод можно использовать даже дома. В одной из предыдущих статей я упомянул, что я собираюсь создать новые модели для своего квадрокоптера. Как только это случится, я сообщу вам.